Bag on Valve

La elección de tecnologías avanzadas e innovadoras, el desarrollo de unos sólidos conocimientos técnicos de los colaboradores y la realización de inversiones para poner en el mercado productos farmacéuticos seguros, prácticos y eficaces que sean una garantía para el usuario final son los criterios que IBSA Farmaceuti persigue constantemente para mejorar la calidad y la fiabilidad de sus productos. El lema «Fármacos en el mejor formato posible» se ha convertido en el elemento fundamental de la filosofía empresarial de IBSA. Entrevistamos al Dr. Alessandro Di Martino, Consultor de Proyectos Especiales,

Departamento de Operaciones Técnicas de IBSA Farmaceutici, al que le formulamos una serie de preguntas para conocer en profundidad los motivos que han impulsado a IBSA Farmaceuti a introducir en sus establecimientos la tecnología de envasado «Bag-on-valve» (BoV).

¿Cómo se ha desarrollado el proyecto?

Ya en la primera mitad de la década de los 2000 la empresa empezó a producir para una filial francesa un antiinflamatorio de uso tópico en forma de gel, comercializado en el clásico tubo de aluminio de 100 g, cuya producción alcanzaba varios cientos de miles de unidades al año.

La línea de envasado estaba formada por una llenadora de tubos de aluminio con una capacidad de producción de unas 3000 unidades por hora y por una línea de envasado secundaria. La evidencia de algunos aspectos considerados poco «farmacéuticos» y relacionados exclusivamente con el tipo de envasado primario, es decir, la dificultad de recuperar todo el contenido del tubo de aluminio (debido a los pliegues del mismo después de haber sido comprimido) y, en segundo lugar, el hecho de que tras el uso siempre quedaba en la boquilla del tubo de aluminio un resto de crema que se oxidaba, endurecía y cambiaba de color, nos impulsó a buscar una forma de envasado más adecuada, que mitigara estos defectos y que, al mismo tiempo fuera, si bien no completamente nuevo, al menos poco frecuente en la industria farmacéutica para diferenciarnos así de la competencia.

Un estudio de mercado permitió identificar dos empresas, una suiza y otra italiana, que por aquel entonces utilizaban una tecnología especial dedicada al mercado de la gran distribución (espumas para la higiene personal, para uso alimentario, etc.) que permitía reducir al mínimo los citados defectos.

¿Cuáles son los principios fundamentales de esta tecnología?

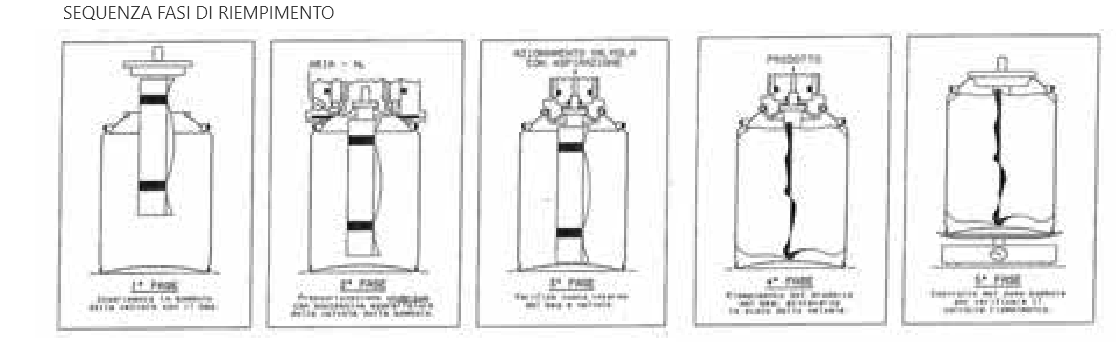

El principio de dicha tecnología consiste básicamente en poner el producto que se quiere dispensar en una bolsa multicapa sellada a una válvula para aerosol, todo ello contenido en un bote de aluminio donde el espacio entre la bolsa y el bote se presuriza con aire o con nitrógeno. De esta forma se elimina por completo cualquier contacto entre el producto y el propelente. Cuando el usuario acciona la válvula pulsando el botón dispensador, la presión

ejercida en la bolsa libera el producto a través del vástago de la válvula, permitiendo su dispensación.

Básicamente, la presión que se ejerce sobre la bolsa cumple la misma función que la mano del usuario que aprieta el tubo de aluminio.

En realidad, ya existían desde hace algún tiempo tecnologías similares para la preparación de espumas en el sector farmacéutico (y siguen existiendo en la actualidad), con la diferencia de que la acción propelente es ejercida por un gas a presión (por lo general, óxido nitroso) mezclado directamente con el producto. Sin embargo, recurrir a esta tecnología implica a posteriori desarrollar la puesta a punto de una nueva formulación que se debe registrar, así como realizar pruebas de estabilidad a largo plazo; un proceso que, sin duda, es largo y complejo. En cambio, lo que hay que llevar a cabo si se decide cambiar el envase es evaluar la interacción del producto en contacto con materiales «inertes» tanto de la bolsa (polietileno) como de la válvula.